چکیده مقاله نفوذ روی و تردی مرزدانهای در جوشکاری QP980:

عیب تردی فلز مذاب (LME) در فولاد های استحکام بالای با پوشش روی، ارتباط نزدیکی با تشکیل ترکیبات بین فلزی Fe-Zn (IMCs) دارد. رابطه بین انتشار ترک ناشی از LME و فازهای بین فلزی Fe-Zn در طول فرآیند جوشکاری نقطه ای مقاومتی فولاد گالوانیزه QP980 به صورت هدفمند مورد بررسی قرار گرفت. نتایج نشان داد که برای اتصال حاصل از جوش نقطه ای فولاد گالوانیزه QP980، ترکهای حاصل از تردی فلز مذاب عمدتاً در مرکز جوش (ترک نوع I) و شانههای جوش (ترک نوع II) ایجاد میشوند. طولانی ترین ترک نوع I حدود ۸/۱۰۱۴ میکرومتر و برای ترک نوع II نیز ۷/۹۵ میکرومتر بود. علاوه بر این، جزئیات ریزساختاری و توزیع عنصری در نزدیکی ترک حاصل از تردی فلز مذاب آنالیز گردید. ترکیبات بین فلزی Fe-Zn در مرزدانه ها شناسایی شدند که این فازها محل اشاعه ی ترک بودند. علاوه بر این، ترکیبات بین فلزی شکننده می توانند باعث تضعیف مرزهای دانه های زیرلایه فولادی شوند و در نتیجه باعث ایجاد و انتشار بیشتر ترک های حاصل از تردی فلز مذاب گردند.

شرح مقاله نفوذ روی و تردی مرزدانهای در جوشکاری QP980:

فولاد پیشرفته استحکام بالای (AHSS) QP980 یکی از مواد امیدوار کننده برای تقاضای وسایل نقلیه به منظور بهبود ایمنی، سازگاری با محیط زیست و بهبود مصرف انرژب است که به تامین کننده ی همزمان استحکام و وزن پایین شناخته می شوند [۳–۱]. به طور کلی، ورق های فولادی با استحکام بالا با پوشش دو طرفه بر پایه روی برای مقاومت در برابر خوردگی استفاده می شوند [۶–۴]. جوشکاری نقطه ای مقاومتی (RSW) با مزایای بازدهی بالا، قابلیت اطمینان و پایداری زیاد یک فرآیند مهم در صنعت مدرن خودرو سازی است که به طور گسترده در خطوط مونتاژ خودرو استفاده می شود [۷،۸]. با این حال، ترکهای حاصل از تردی فلز مایع میتواند در فولاد گالوانیزه QP980 در طول جوشکاری نقطهای مقاومتی رخ دهد که احتمالاً منجر به افت شدید خواص مکانیکی این فولاد ها میشود.

جوشکاری نقطهای مقاومتی یک فرآیند پیچیده با سیکلهای گرمایش و سرمایش سریع است، پارامترهای جوشکاری شامل پالسها، جریان و طرحهای پالس میتواند بر تحولات ریزساختاری، وضعیت تنش پسماند و عملکرد مکانیکی اتصال بهویژه تشکیل LME تأثیر بگذارد [۹-۱۱]. ساوانیشی و همکاران [۱۲] و افتخاری ملانی و همکاران. [۱۳] خواص مکانیکی و ریزساختار فولاد پیشرفته استحکام بالا جوش داده شده با جوش مقاومتی پالسی را بررسی کردند و دریافتند که ریزساختار حاصل از جوش های تکی و پالسی، کاملاً مارتنزیتی است و هیچ تغییر ریزسختی قابل توجهی مشاهده نشد. چابک و همکاران [۹،۱۴] نشان دادند که ساختار ریزتر دانههای آستنیت اولیه و بستههای مارتنزیت در منطقه دانه درشت ناحیه متاثر از حرارت جوشهای دو پالسی در مقایسه با جوشهای تک پالسی تشکیل میشوند. استحکام کششی متقاطع و قابلیت کاهش انرژی جوشهای دو پالسی میتواند به کاهش میزان تنش پسماند در اطراف آن نسبت داده شود. لبه جوش و بخش بزرگی از مرزهای دانه با زاویه زیاد در مناطق متاثر از حرارت با دانه بندی درشت به عنوان مانع برای شروع و انتشار ترک عمل می کنند. به طور مشابه، Wintjes و همکاران. [۱۵] گزارش دادند که برنامه جریان جوشکاری چند پالسی می تواند با موفقیت، تردی ناشی از فلز مذاب را کاهش دهد. با این حال، تردی فلز مذاب را فقط می توان با تنظیم پارامترهای جوشکاری به میزان اندک کاهش داد و شروع تردی فلز مذاب همچنان به عنوان یک موضوع بحث برانگیز باقی مانده است.

پوشش روی با نقطه ذوب حدود ۴۲۰ درجه سانتیگراد به راحتی ذوب می شود و این در حالی است که فلز زیرلایه آهن هنوز جامد است و روی مایع باقی می ماند. در این حالت، روی مذاب با زیرلایه فولادی تماس پیدا میکند و میتواند تحت شرایط خاص به داخل فلز جامد نفوذ کند و متعاقباً ترکهای ناشی از تردی فلز مذاب را تشکیل دهد. مطالعات مختلف نشان داد که اشاعه ترک بین دانهای در فولادهای استحکام بالا ویژگی اصلی ترکهای ناشی از تردی فلز مایع است که به علت وجود روی می باشد [۱۶-۱۸]. قاطعی کلاشمی و همکاران [۱۹] معتقد بودند که ترک ناشی از فلز مایع با وقوع نفوذ حالت جامد اتمهای روی در مرزهای دانه مرتبط است و بیشتر به حساسسازی مرز دانه کمک میکند. شایبر و همکاران [۲۰] اعلام کردند که فلز روی تمایل زیادی به جدایش در مرزهای دانه دارد و سپس با استفاده از شبیهسازیهای بر پایه تئوری چگالی، تأثیر منفی بر پیوستگی مرز دانهها توسط روی مشخص گردید. به طور مشابه، بائر و همکاران. [۲۱] نشان دادند که تر شوندگی توسط روی می تواند به طور قابل توجهی مرزهای دانه را بی ثبات کند، بنابراین، توصیف مرز دانهها نقش مهمی در شکلگیری و انتشار ترک LME توسط روی دارند. علاوه بر این، روی مایع میتواند با زیرلایه فولاد واکنش داده و ترکیبات بین فلزی Fe-Zn ، از جمله ξ (FeZn13), δ (FeZn10 or FeZn7), Γ۱ (Fe5Zn21 or FeZn4) و Γ (Fe3Zn10 or FeZn3) را ایجاد کند. ایکدا و همکاران [۲۵] شواهدی ارائه کردند که تشکیل ترک توسط تردی فلز مذاب در فولاد AHSS گالوانیزه توسط هسته زایی و رشد فازهای بین فلزی Fe-Zn انجام می شود. در یک کلام، نفوذ روی به داخل مرز دانه ها می تواند فرصت تشکیل ترک های LME را فراهم کند.

در مطالعه حاضر، رفتار نفوذ روی و برهمکنش آن با مرزهای دانه در طول جوشکاری نقطهای مقاومتی فولاد QP980 مورد تجزیه و تحلیل قرار گرفت. ترکیب شیمیایی فولاد QP980 که توسط طیف سنج (Thermo fisher, ARL4460) به دست آمده در جدول ۱ ارائه شده است. جریان جوش، ۸ پالس شیب دار پیشرونده با جریان شروع ۵ کیلو آمپر و جریان پایانی ۰/۱۲ کیلو آمپر بود که در طی آن، مدت زمان هر پالس ۱۳۰ میلی ثانیه و زمان خنک شدن ۴۰ میلی ثانیه بود. همچنین نیروی الکترود ۴.۰ کیلو نیوتن تعیین شد. مدت زمان فشردن و نگه داشتن الکترود به ترتیب ۱۰۰۰ و ۲۵۰ میلی ثانیه بود. شبیهسازی حرارتی توسط نرمافزار SORPAS® برای نشان دادن توزیع دما و تنش برای اتصالات جوشکاری شده انجام گردید. اتصال جوش داده شده در امتداد خط مرکزی برای مشاهده محل و طول ترکهای LME در مقطع با استفاده از میکروسکوپ نوری انجام گردید. برای به دست آوردن جزئیات بیشتر برای شروع ترک های LME، نمونه ها توسط پرتو یون متمرکز (FIB) برای تجزیه و تحلیل میکروسکوپ الکترونی عبوری با وضوح بالا (HRTEM) تهیه گردید.

جدول ۱. ترکیب شیمیایی فولاد QP980 تحقیق حاضر

| عنصر | کربن | سیلسیم | منگنز | فسفر | گوگرد | آهن |

| درصد وزنی | ۲۱/۰ | ۸/۱ | ۰/۲ | ۰۱۵/۰ | ۰۰۱/۰ | مابقی |

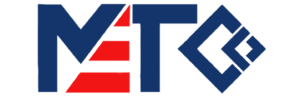

برای ارزیابی ویژگیهای ترکهای ناشی از فلز مذاب، محل و طول ترکها در سطح مقطع اتصال جوش همانطور که در شکل ۱ نشان داده شده است، به دست آمد. دو نوع ترک ناشی از فلز مذاب از تصاویر متالوگرافی آشکار شد. ترک های نوع I در مرکز جوش اما ترک های نوع II در شانه جوش قرار داشتند. شکل ۱-(الف) طولانی ترین ترک نوع I را در حدود ۱۰۱۴.۸ میکرومتر و طولانی ترین ترک نوع II را ۹۵.۷ میکرومتر مشخص کرد (شکل ۱-(ج). چوی و همکاران [۲۶] دریافتند که ترکهای ناشی از فلز مذاب که بیشتر از ۵۰۰ میکرومتر طول دارند میتوانند باعث کاهش شدید خواص مکانیکی جوشهای نقطهای برای فولاد (TRIP) (فولاد با پلاستیسیته ناشی از استحاله) از جمله استحکام کششی متقاطع، انرژی جذب و عمر خستگی شوند. بنابراین با توجه به طول بسیار زیاد ترک نوع I، این ترک می تواند منجر به کاهش چشمگیر تحمل بار برای اتصال جوش فولاد QP980 شود.

شکل ۱. تصاویر متالوگرافی از ترک های LME ناشی از فلز مذاب در مقطع اتصال جوش فولاد گالوانیزه QP980: (الف) مورفولوژی ترک نوع I، (ب) ویژگی های مورفولوژی ترک نوع II در ناحیه A که با مستطیل زرد رنگ در قسمت (الف) نشان داده شده است، و (ج) جزئیات مورفولوژی ترک نوع II که در ناحیه B با مستطیل زرد که در قسمت (الف) نشان داده شده است.

برای بررسی های بیشتر در رابطه با شروع ترک ناشی از فلز مذاب، جزئیات ترک های LME بایستی بیشتر مورد بررسی قرار گیرد. شکل ۲-(الف) تصویر SEM در حالت الکترون های ثانویه (SE) از ترک های ناشی از فلز مذاب نوع I را در مقطع اتصال جوش داده شده فولاد گالوانیزه QP980 نشان می دهد. ترک LME از سطح فولاد شروع شده و در زیرلایه فولادی تقریباً عمود بر جهت تنش کششی اعمال شده توسط الکترودها اشاعه پیدا کرده است. شکل ۲-(ب) تصویر SEM در حالت الکترون های برگشتی (BSE) را در ناحیه شروع ترک که با مستطیل زرد رنگ در شکل ۲-(الف) مشخص شده است را نشان می دهد. مرزهای دانه غنی از روی را می توان به دلیل کنتراست بالاتر فلز روی در مقایسه با زیرلایه در الگوی الکترون های برگشتی شناسایی کرد. به منظور تعیین همبستگی بین مرزهای دانه غنی از روی و ترک های ناشی از فلز مذاب، از ماشین کاری پرتو یون متمرکز (FIB) استفاده شد، محل نمونه برداری مربوطه در شکل ۲-(ب) نشان داده شده است. در شکل های ۲-ج و ۲-د مقاطع تهیه شده برای بررسی های میکروسکوپ الکترونی ارائه شده است.

شکل ۲. تصاویر SEM از ترکهایناشی از فاز مذاب در مقطع اتصال جوش فولاد گالوانیزه QP980 و ماشینکاری .FIB (الف) تصویر الکترون های ثانویه ترکهای ناشی از فلز مذاب، (ب) محل نمونهبرداری FIB مربوط به موقعیت نشاندادهشده توسط مستطیل زرد رنگA در (الف)، (ج) تصویر الکترون های ثانویه از پردازش FIB، و (د) نمونه ماشینکاری شده توسط .FIB

شکل ۳ تصاویری از میکروسکوپ الکترونی عبوری روبشی (STEM) و توزیععنصری در مرزهای دانه غنی از روی در نزدیکی ترکهای ناشی از فلز مذاب را نشان میدهد. از تجزیه و تحلیل عنصری مشخص شد که عنصر روی در سراسر مرزهای دانه توزیع شده است. روی مذاب به داخل مرز دانهها نفوذ کرده و برهمکنش Fe-Zn نیز میتواند منجر به غلظت عنصر روی در مرز دانهها شود. بنابراین، تعیین ماهیت مرزهای دانه غنی از روی برای درک مکانیسم تشکیل و اشاعه ترکهای ناشی از فلز مذاب می تواند مفید باشد.

شکل ۳. تجزیه و تحلیل STEM برای مرزهای دانه غنی از روی در نزدیکی ترک LME اتصال جوش داده شده فولاد گالوانیزه QP980: (a) تصویر میدان روشن از مرزهای دانه غنی از روی، و (b)-(f) نقشه EDS به ترتیب برای مشخص کردن غلظت عناصر Fe، Zn، Mn، Si و C.

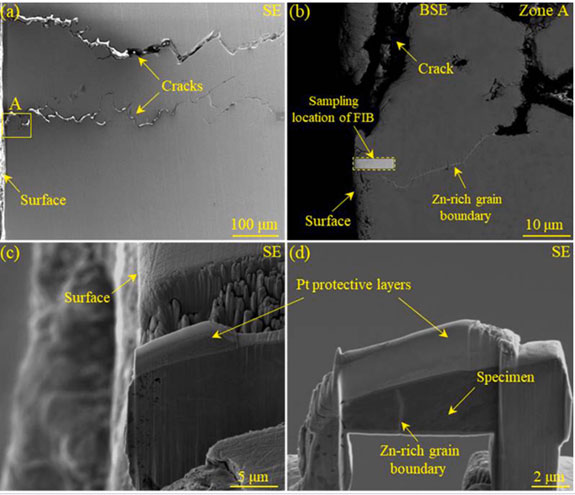

به کمک HRTEM، جزئیات مرزهای دانه غنی از روی می تواند بیشتر مورد تجزیه و تحلیل قرار گیرد. شکل ۴ تصاویر میدان روشن TEM را با الگوی پراش الکترونی ناحیه انتخابی (SAED) مربوطه نشان می دهد. همانطور که در شکل ۴ نشان داده شده است، عرض مرزهای دانه غنی از روی حدود ۲۰۰ نانومتر بود که از مرزهای معمولی دانههای فلزات با عرضی تقریباً به مقدار ۳ قطر اتمی (~۱ نانومتر) عریضتر بوده است [۲۷] . نشان داده شد که نفوذ روی مذاب می تواند باعث تحلیل و سپس گسترش مرزهای دانه شود. علاوه بر این، این ناحیه نشان داده شده توسط علامت زرد در شکل ۴-(الف) به عنوان فاز Γ-Fe۳Zn۱۰ شناسایی شد. همانطور که در شکل ۴-(ب) ارائه شده است، ناحیه علامت آبی نیز به عنوان فاز Γ-Fe۳Zn۱۰ شناسایی شد. فازهای بین فلزی Γ-Fe۳Zn۱۰ به دلیل ماهیت ذاتی این فازها به شدت سخت و شکننده هستند [۲۸] بنابراین، مرزهای دانه مملو از فازهای ترد بین فلزی Fe-Zn می توانند به راحتی تحت تنش خارجی دچار شکست شوند.

شکل ۴. نتایج HRTEM برای مرزهای دانه غنی از روی در نزدیکی ترکهای ناشی از فلز مذاب در اتصال فولاد گالوانیزه QP980. (الف) تصویر میدان روشن TEM و پراش ناحیه ی انتخابی علامت زرد رنگ، (ب) تصویر میدان تاریک TEM و پراش ناحیه ی انتخابی علامت آبی رنگ.

تنش باقی مانده نقش مهمی را در تشکیل ترک های ناشی از فلز مذاب ایفا می کنند. گزارش شده است که بارگذاری کششی خارجی یا تنش کششی داخلی (تنش پسماند) شرایط لازم برای تشکیل ترک های ناشی از مذاب فلز است [۲۹،۳۰]، در حالی که تنش پسماند فشاری می تواند در برابر شروع و انتشار ترک مقاومت کند [۱۴،۳۱]. به طور کلی، تنش پسماند به طور اجتنابناپذیری به علت شیبهای حرارتی و تغییر شکل پلاستیک غیریکنواخت در طول ساخت و سرویس اجزا ایجاد میشود که عمدتاً نتیجه تاریخچه بارگذاری خارجی است [۳۲]. در مقایسه با تنش پسماند، تأثیر تنش خارجی بر ترک های ناشی از فلز مذاب قابل توجه تر است. برای روشن کردن رابطه بین تشکیل LME و تنش، چرخه های حرارتی و تاریخچه تنش اتصال جوش مقاومتی به طور همزمان توسط شبیه سازی از طریق نرم افزار SORPAS به دست آمد. شکل ۵ منحنی های دما بر حسب زمان و تنش بر حسب زمان را در دو قسمت فرورفتگی الکترود نشان می دهد. در شکل ۵-(ب) در کل فرآیند جوشکاری نوسان دما در مرحله زمان جوشکاری ناشی از هشت پالس پیشرونده با مدت زمان ۱۳۰ میلی ثانیه و زمان سرد شدن ۴۰ میلی ثانیه است. در رابطه با منحنی تنش، تنش کششی در هر دو موقعیت جوش تشخیص داده می شود. مشخص شده است که تقریباً، تنها تنش کششی در موقعیت شماره ۱ (شکل ۵-الف) در طول زمان جوشکاری و نگهداری آشکار می شود. برعکس، هر دو تنش کششی و فشاری در موقعیت ۲ (شکل ۵-ب) در طول زمان جوشکاری و همیشه تنش فشاری در طول زمان نگهداری نشان میدهند. علاوه بر این، کانگ و همکاران. [۳۳] دریافتند که زمانی که نرخ کرنش کششی بالا است، زمان کافی برای واکنش آلیاژی Fe-Zn وجود ندارد، که زیرلایه فولاد را در معرض روی مذاب قرار داده و باعث ایجاد ترکهای ناشی از فلز مذاب شود. بدیهی است که تنش کششی شرایط لازم برای تشکیل ترک های ناشی از فلز مذاب است و همچنین فازهای ترد بین فلزی تشکیل شده توسط واکنش آلیاژی Fe-Zn مکانیسم حیاتی تشکیل ترک های ناشی از فلز مذاب تلقی می شوند.

شکل ۵. شبیه سازی حرارتی و تنش جوش نقطه ای مقاومتی فولاد گالوانیزه QP980: (الف) توزیع دما و تنش در مرکز فرورفتگی الکترود برای کل فرآیند جوشکاری اتصال داده شده، و موقعیت مربوط به شماره ۱. فلش آبی در شکل ۵- (الف)، (ب) توزیع دما و تنش در قسمت شانه فرورفتگی الکترود برای کل فرآیند جوشکاری، و موقعیت مربوطه شماره ۲ مشخص شده با فلش آبی در شکل ۵-(ب).

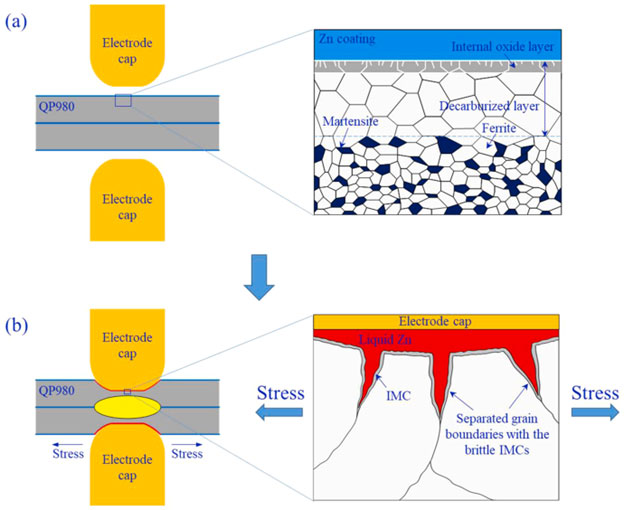

در شکل ۶ به صورت طرحواره، نفوذ فلز مذاب روی در زیرلایه ی فولادی نشان داده شده است. فولاد QP980 دارای ساختار درشت فریت و لایه ی اکسیدی است که بعد از فرآیند آنیل تشکیل شده است. این ریزساختار تشکیل شده قبل از گالوانیزه گرم می تواند مسیرهای مرز دانه را برای نفوذ روی مذاب فراهم کند. در طول فرآیند جوشکاری مقاومتی، جریان بالایی توسط الکترودهای مسی به فولاد اعمال می شود و سپس گرمای زیادی به دلیل مقاومت مواد برای ذوب پوشش روی با نقطه ذوب پایین تر تولید می شود و در این شرایط روی مذاب می تواند واکنش آلیاژی فازهای Fe-Zn را ایجاد کند. علاوه بر این، روی مذاب میتواند در برخی موقعیتهای خاص به مرزهای دانه در زیرلایه فولادی نفوذ کرده و انسجام مرزهای دانه درگیر را تضعیف کند. پنگ و همکاران [۳۶] پیشنهاد کردند که استحکام کششی و شکلپذیری مرزهای دانهها میتواند به طور قابلتوجهی پس از نفوذ روی به مرز دانهها کاهش یابد، زیرا نفوذ روی ساختار مرز دانهها را گسترش داده و پیوند آنها را ضعیف میکند. سانگ و اسلوف [۳۷] میزان کار چسبندگی سطح مشترک روی/آهن را محاسبه کردند و دریافتند که با انتشار روی به زیرلایه آهن، میزان چسبندگی کاهش یافته است. نفوذ روی و برهمکنش آن با مرزهای دانه می تواند مرزها را جدا کرده و ترک LME را تحت تنش کششی اعمال شده توسط الکترودهای جوشکاری که عمود بر ضخامت ورق هستند، تشکیل دهند. به طور کلی فلز روی و فازهای ترد بین فلزی می توانند به طور همزمان در مرز دانه ها وجود داشته باشند و با کاهش چسبندگی مرز دانه، باعث تشکیل ترک هایی در ساختار شوند. سونگ و همکاران [۳۸ و ۳۹] شواهدی را ارائه کردند که چسبندگی سطح مشترک فلز روی با فازهای ترد بین فلزی کمتر بود و تنش ها در سطح مشترک با افزایش بار کششی افزایش یافت و باعث ایجاد ترک های ریز در مرز فلز روی با فازهای ترد بین فلزی شد. علاوه بر این، روی مذاب میتواند با زیرلایه فولادی اطراف واکنش دهد و در حین نفوذ در امتداد مرزهای دانه، IMC های ترد ایجاد کند که میتواند به طور مداوم زیرلایه فولادی را در نوک ترکها شکننده کند، انتشار ترک های ناشی از فلز مذاب را تسریع بخشد و در نهایت منجر به ایجاد ترک نوع I با طول بیش از ۱۰۰۰ میکرومتر شود.

نتیجه گیری مقاله نفوذ روی و تردی مرزدانهای در جوشکاری QP980:

به عنوان نتیجه، ترکهای LME که در فولاد گالوانیزه QP980 در طول فرآیند جوشکاری نقطهای مقاومتی رخ دادهاند، ارتباط نزدیکی با نفوذ روی و برهمکنش این فلز با مرزهای دانه دارند. روی مذاب نفوذ یافته به مرزهای دانهها میتواند انسجام مرزها را تضعیف کند و همزمان با بستر فولادی اطراف واکنش داده تا IMC های ترد Γ-Fe۳Zn۱۰ را تشکیل دهد که میتواند تشکیل و انتشار ترکهای ناشی از فاز مذاب را تحت تنش کششی اعمال شده توسط الکترودها تسریع بخشد.

شکل ۶. نفوذ روی و برهمکنش آن با مرزهای دانه برای تشکیل ترک های ناشی از فلز مذاب در طول جوشکاری نقطه ای مقاومتی فولاد گالوانیزه QP980: (الف) وضعیت فولاد گالوانیزه QP980 قبل از جوشکاری نقطه ای مقاومتی، (ب) مرزهای دانه با IMC های ترد تشکیل شده توسط نفوذ روی و تعامل آن با مرزهای دانه توسط تنش در حین فرآیند جوشکاری نقطه ای مقاومتی که منجر به تشکیل LME می شود.

مراجع

[۱] Y.J. Li, D. Liu, W.N. Zhang, J. Kang, D. Chen, G. Yuan, G.D. Wang, Mater. Lett. 230

(۲۰۱۸) ۳۶–۳۹.

[۲] Z. Ling, M. Wang, L. Kong, K. Chen, Mater. Des. 195 (2020), 109055.

[۳] W. Li, L. Ma, P. Peng, Q. Jia, Z. Wan, Y. Zhu, W. Guo, Mater. Sci. Eng. A 717 (2018)

۱۲۴–۱۳۳.

[۴] R. Ashiri, M. Shamanian, H.R. Salimijazi, M.A. Haque, J.H. Bae, C.W. Ji, K.G. Chin,

Y.D. Park, Scr. Mater. 114 (2016) 41–۴۷.

[۵] C. Beal, X. Kleber, D. Fabregue, M. Bouzekri, Scr. Mater. 66 (12) (2012)

۱۰۳۰–۱۰۳۳.

[۶] D. Bhattacharya, L. Cho, D. Marshall, M. Walker, E. van der Aa, A. Pichler,

- Ghassemi-Armaki, K.O. Findley, J.G. Speer, Mater. Sci. Eng. A 823 (2021),

۱۴۱۵۶۹.

[۷] R. Ashiri, M.A. Haque, C.W. Ji, M. shamanian, H.R. Salimijazi, Y.D. Park, Scr.

Mater. 109 (2015) 6–۱۰.

[۸] Y. Ma, Y. Yu, P. Geng, R. Ihara, K. Maeda, R. Suzuki, T. Suga, N. Ma, Mater. Des.

۲۱۰ (۲۰۲۱), ۱۱۰۰۷۵.

[۹] A. Chabok, E. van der Aa, J.T.M. De Hosson, Y.T. Pei, Mater. Des. 124 (2017)

۱۷۱–۱۸۲.

[۱۰] C. DiGiovanni, S. Bag, C. Mehling, K.W. Choi, A. Macwan, E. Biro, N.Y. Zhou, Weld.

World 63 (6) (2019) 1583–۱۵۹۱.

[۱۱] C. Bohne, G. Meschut, M. Biegler, M. Rethmeier, Sci. Technol. Weld. Join. 25 (7)

(۲۰۲۰) ۶۱۷–۶۲۴.

[۱۲] C. Sawanishi, T. Ogura, K. Taniguchi, R. Ikeda, K. Oi, K. Yasuda, A. Hirose, Sci.

Technol. Weld. Join. 19 (1) (2013) 52–۵۹.

[۱۳] P. Eftekharimilani, E.M. van der Aa, M.J.M. Hermans, I.M. Richardson, Sci.

Technol. Weld. Join. 22 (7) (2017) 545–۵۵۴.

[۱۴] A. Chabok, E. van der Aa, I. Basu, J. De Hosson, Y. Pei, Sci. Technol. Weld. Join. 23

(۸) (۲۰۱۸) ۶۴۹–۶۵۸.

[۱۵] E. Wintjes, C. DiGiovanni, L. He, S. Bag, F. Goodwin, E. Biro, Y. Zhou, J. Manuf. Sci.

Eng. 141 (10) (2019), 101001.

[۱۶] M.H. Razmpoosh, A. Macwan, F. Goodwin, E. Biro, Y. Zhou, Mater. Lett. 267

(۲۰۲۰), ۱۲۷۵۱۱.

[۱۷] D. Bhattacharya, L. Cho, E. Van der Aa, H. Ghassemi-Armaki, A. Pichler, K.

- Findley, J.G. Speer, Scr. Mater. 175 (2020) 49–۵۴.

[۱۸] D. Bhattacharya, L. Cho, E. van der Aa, A. Pichler, N. Pottore, H. Ghassemi-Armaki,

K.O. Findley, J.G. Speer, Mater. Sci. Eng. A 804 (2021), 140391.

[۱۹] A. Ghatei-Kalashami, E. Ghassemali, C. DiGiovanni, F. Goodwin, N.Y. Zhou,

Materialia 15 (2021), 101036.

[۲۰] D. Scheiber, K. Prabitz, L. Romaner, W. Ecker, Acta Mater. 195 (2020) 750–۷۶۰.

[۲۱] K.D. Bauer, M. Todorova, K. Hingerl, J. Neugebauer, Acta Mater. 90 (2015) 69–۷۶.

[۲۲] K. Wang, B. Zhu, Z. Wang, Y. Liu, L. Wang, Y. Zhang, S. Li, Surf. Coat. Technol. 380

(۲۰۱۹), ۱۲۵۰۳۶.

[۲۳] L. Cho, H. Kang, C. Lee, B.C. De Cooman, Scr. Mater. 90-91 (2014) 25–۲۸.

[۲۴] H. Kang, L. Cho, C. Lee, B.C. De Cooman, Metall. Mater. Trans. A 47 (6) (2016)

۲۸۸۵–۲۹۰۵.

[۲۵] Y. Ikeda, R. Yuan, A. Chakraborty, H. Ghassemi-Armaki, J.M. Zuo, R. Maaß, Mater.

Today Adv. 13 (2022), 100196.

[۲۶] D.Y. Choi, A. Sharma, S.H. Uhm, J.P. Jung, Met. Mater. Int. 25 (1) (2018) 219–۲۲۸.

[۲۷] R.E. Mistler, R.L. Coble, J. Appl. Phys. 45 (4) (1974) 1507–۱۵۰۹.

[۲۸] Y. Zhu, H.P. Wang, Y. Wang, Y. Hao, B.E. Carlson, F. Lu, Mater. Sci. Eng. A 800

(۲۰۲۱), ۱۴۰۲۲۹.

[۲۹] C. DiGiovanni, A. Ghatei Kalashami, E. Biro, N.Y. Zhou, Materialia 18 (2021),

۱۰۱۱۵۳.

[۳۰] O. Siar, S. Dancette, J. Adrien, T. Dupuy, D. Fabregue, Mater. Charact. 184 (2022),

۱۱۱۶۶۴.

[۳۱] C. DiGiovanni, L. He, U. Pistek, F. Goodwin, E. Biro, N.Y. Zhou, J. Manuf. Process.

۴۹ (۲۰۲۰) ۱–۹.

[۳۲] X.M. Song, G.Z. Wang, F.Z. Xuan, S.T. Tu, Eng. Fract. Mech. 149 (2015) 45–۵۷.

[۳۳] J.H. Kang, S.H. Hong, J. Kim, S.J. Kim, Mater. Sci. Eng. A 793 (2020), 139996.

[۳۴] A. Ghatei Kalashami, C. DiGiovanni, M.H. Razmpoosh, F. Goodwin, N.Y. Zhou,

- Manuf. Process. 57 (2020) 370–۳۷۹.

[۳۵] A.G. Kalashami, C. DiGiovanni, M.H. Razmpoosh, F. Goodwin, N.Y. Zhou, Metall.

Mater. Trans. A 51 (5) (2020) 2180–۲۱۹۱.

[۳۶] W. Peng, H. Peng, G. Wu, J. Zhang, Comput. Mater. Sci. 171 (2020), 109204.

[۳۷] G.M. Song, W.G. Sloof, Surf. Coat. Technol. 205 (19) (2011) 4632–۴۶۳۹.

[۳۸] G.M. Song, T. Vystavel, N. van der Pers, J.T.M. De Hosson, W.G. Sloof, Acta Mater.

۶۰ (۶-۷) (۲۰۱۲) ۲۹۷۳–۲۹۸۱.

[۳۹] G.M. Song, W.G. Sloof, Y.T. Pei, J.T.M. De Hosson, Surf. Coat. Technol. 201 (7)

(۲۰۰۶) ۴۳۱۱–۴۳۱۶.

نویسنده: Wufeng Dong a, Hua Pan b,c, Ming Lei b,c, Kai Ding a,*, Yulai Gao